| 家庭用機器 (IEC-J60335-1) |

1.表示・説明書

2.構造

3.電気性能

4.異常試験、その他

5.EMC

| 情報機器 (IEC-J60950-1) |

1.表示・説明書

2.構造

3.電気性能

4.異常試験、その他

5.EMC

| AV機器 (IEC-J60065) |

A.プリント配線板の構造

【適用規格】JIS C6950-1:2016 2.10.6項、2.10.6.1項、2.10.6.2項、2.10.6.3項、2.10.6.4項

1.適用

プレーナ変圧器及びセラミック変圧器の巻線も適⽤する。

2.コーティングを施さないプリント配線板の外部表⾯上の導体間の絶縁は、次に適合すること。

・「最⼩空間距離」の要求事項

・「最⼩沿⾯距離」の要求事項

3.適正なコーティング材で外部表⾯にコーティングを施したプリント配線板は、次のとおりとする。

| ピーク動作電圧 (次の値以下) (V) |

基礎絶縁 付加絶縁 (mm) |

強化絶縁 (mm) |

| 71 a) | 0.025 | 0.05 |

| 89 a) | 0.04 | 0.08 |

| 113 a) | 0.063 | 0.125 |

| 141 a) | 0.1 | 0.2 |

| 177 a) | 0.16 | 0.32 |

| 227 a) | 0.25 | 0.5 |

| 283 a) | 0.4 | 0.8 |

| 354 a) | 0.56 | 1.12 |

| 455 a) | 0.75 | 1.5 |

| 570 | 1.0 | 2.0 |

| 710 | 1.3 | 2.6 |

| 895 | 1.8 | 3.6 |

(1)コーティング前の導体部分は、次の通りとする。

・表「コーティングを施したプリント配線板の最⼩分離距離」に

適合すること。

・製造過程は、R.1保証レベル以上の品質管理プログラムに

従っていること。

・⼆重絶縁(強化絶縁)は、耐電圧に対するルーチン試験に

合格していること。

(2)⽚⽅(両方)の導体部及び導体部相互間の表⾯にわたる距離80%以上に

コーティングが施されていること。

コーティング⼯程、コーティング材及び基材は、均⼀な品質を確保し、

分離距離を効果的に保護されていること。

(3)次の場合は、「最⼩空間距離」の要求事項、

「最⼩沿⾯距離」の要求事項を満足すること。

・上記の(1)(2)に適合しない場合

・あらゆる⼆つのコーティングを施していない部分間

・コーティングの外側

4.多層プリント配線板の内部表⾯(図F.16参照)上のあらゆる⼆つの導体間の経路は、

「接合部」に適合すること *最も近い2 点間で線形内挿法を

用いる場合、算出値は次に従い、

5.両⾯単層プリント配線板、多層プリント配線板及びメタルコアプリント配線板内の 切り上げる。

異なる表⾯上の導電部分間の付加絶縁(強化絶縁)は、次のいずれかであること。 0.5mm以下の場合:0.01mm

(機能絶縁・基礎絶縁に対応する要求事項はない) 0.5mmを超える場合:0.1mm

・0.4mm以上の厚さをもつ。 *表の一つ下の値が算出値よりも

・表「プリント配線板における絶縁」の⼀つに適合し、関連した試験に合格する。 小さい場合は、小さい値とする。

| 絶縁の仕様 | 形式試験 a) |

耐電圧用の ルーチン試験 c) |

| プリプレグを含む2層のシート状材料 b) | 適用しない | 適用 |

| プリプレグを含む3層以上のシート状材料 b) | 適用しない | 適用しない |

| 金属基板上にセラミックコーティングし、500 ℃以上で硬化処理した絶縁システム | 適用しない | 適用 |

| 金属基板上にセラミック以外で2層以上コーティングし、 500℃未満で硬化処理した絶縁システム |

適用 | 適用 |

注記1 プリプレグは、ガラスクロスを部分的に樹脂で硬化処理した層を指す用語である。

注記2 セラミックの定義は、IEV 212-05-24を参照する。

注a) 「コーティングを施したプリント配線板及びコーティングを施したコンポーネントの試験」の

熱処理に続く、「耐電圧試験」。

b) 層は硬化処理の前に数える。

c)「耐電圧試験」は、完成したプリント配線板に対して行う。

B.コンポーネントの外部接続部

【適用規格】JIS C6950-1:2016 2.10.7項

1.実効沿⾯距離(空間距離)を⼤きくするために、コンポーネントの外部接続端⼦上に、コーティングを施してもよい

(1)コーティング前のコンポーネントは、「表:コーティングを施したプリント配線板の最⼩分離距離」の最⼩分離距離を

適⽤し、コーティングは品質管理条項を含め「コーティングを施したプリント配線板」の構造を満⾜すること。

(2)端⼦部の機械的配置・剛性は、機器の組⽴て、使⽤及び通常の取扱い時に、コーティングにひび割れを⽣じず、

導電部相互間の分離距離が「表:コーティングを施したプリント配線板の最⼩分離距離」の値を下回るような変形を

受けないこと

C.コーティングを施したプリント配線板及びコーティングを施したコンポーネントの試験

【適用規格】JIS C6950-1:2016 2.10.8項、2.10.8.1項、2.10.8.2項、2.10.8.3項、2.10.8.4項

1.サンプルの準備及び予備検査

(1)必要なサンプルは次のとおりとする。

・識別したプリント配線板3枚

・「コーティングを施したコンポーネント」は、コンポーネント2個及びプリント配線板1枚。

(2)サンプルは、実使⽤時における最⼩分離距離を代表でき、かつ、コーティングが施されたもので、次のいずれかとする

・実際⽤いているプリント配線板

・コーティング及び分離距離の最も⼩さい部分を代表できるように特別に製作したサンプル

(3)半田付け・清掃を含む製造⼯程の全てをサンプルに対して⾏った後に、目視検査を行った時に、

そのコーティングにピンホール及び泡の痕跡がなく、隅の部分で導電はくの突出が無いこと

2.熱処理

(1)サンプルNo.1に、「熱サイクル処理」を⾏う。

(2)サンプルNo.2は、次のとおりとする

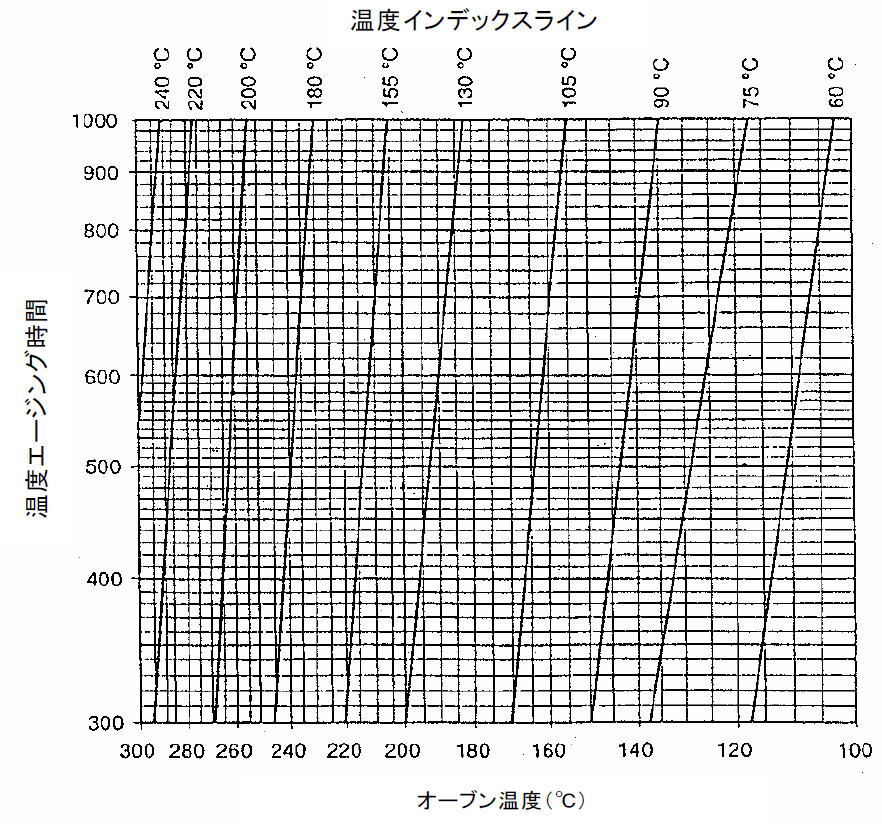

・コーティングを施したプリント配線板の最⼤動作温度に対応する図「熱エージング時間」の

温度インデックスラインを⽤いて選択した持続時間及び温度で、全換気オーブン内でエージングする。

・オーブン温度は、規定温度に対し±2 ℃に維持すること。

・温度インデックスラインの決定に⽤いる温度は、そのプリント配線板の安全性が関連する部分の最⾼温度とする。

・図「熱エージング時間」を⽤いる場合、隣接した⼆つの温度インデックスライン間で内挿法が認められる。

図:熱エージング時間

3.耐電圧試験

(1)サンプルNo.1、 No.2は、「湿度処理」を行う

(2)導体部相互間は、「耐電圧試験」に耐えること

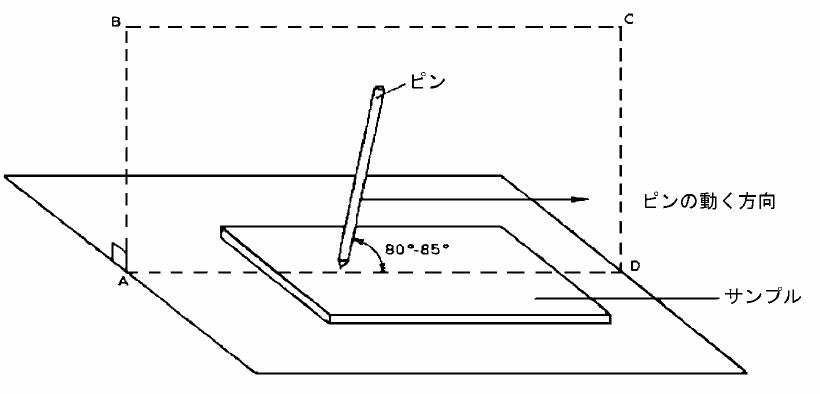

4.耐剝離性試験

(1)サンプルNo.3に次の試験を⾏う。

・5組の対の導体部間に介在する分離部に、試験中に最⼤電位勾配がかかる箇所で、導体部と分離部分とを横断して

引っかき傷をつける。

・焼⼊れした鋼製ピンで引っかく。

ピン先端は、40°の円錐形で、半径(0.25±0.02)mmに丸め、⾓がないように研磨しておく。

・図「コーティングに対する耐剝離性試験」のように、導体エッジに垂直な⾯に沿って、20±5mm/sの速度で

ピンで引っかく。

ピンの軸⽅向に10±0.5Nの⼒が加わるように負荷を加える。

引っかき傷は5mm以上の間隔を設け、また、サンプルの端から5mm以上離すこと。

図:コーティングに対する耐剝離性試験

(2)判定基準

・コーティングは浮いたり、貫通しないこと。

・導体部相互間は、「耐電圧試験」に耐えること

メタルコアプリント配線板の基材は導体の⼀つとみなす。

C.熱サイクル

【適用規格】JIS C6950-1:2016 2.10.9項

1.適用条件

変圧器、磁気カプラなどのデバイスで、絶縁が安全性に関係する場合

2.試験条件

・周波数50Hz(60Hz)・実効値500Vの電圧を熱サイクル処理中、巻線相互間、巻線~他の導電部間に加える。

・別の温度へ移⾏するまでの時間は規定していない。(徐々に移⾏してよい)

3.試験方法

サンプルに対して、次の順序の熱サイクルを10回⾏う。

T1± 2℃で、68時間

25±2℃で、1時間

0±2℃で、2時間

25±2℃で、1時間以上

T1:「平常温度上昇測定」に基づいて測定した値から

計算式 T1=T2+Tma-Tamb+10K を⽤いて算出した値 又は85℃のいずれか⾼い⽅の温度

T2:「平常温度上昇測定」で測定したその部分の温度

4.判定基準

絶縁破壊が⽣じないこと

D.汚損度1環境及び絶縁コンパウンドについての試験

【適用規格】JIS C6950-1:2016 2.10.10項

1.試験対象

次のいずれかの場合にこの試験を行う

・汚損度1環境の確認が要求された場合

・固体絶縁としての絶縁コンパウンド若しくは「囲いを施した部分及び密閉した部分」で要求された場合

2.試験方法

(1)1個のサンプルに、「熱サイクル処理」を⾏う。

(2)サンプルは、室温に戻した後、「湿度処理」を行った直後に「耐電圧試験」を⾏う。

(3)目視で外観検査を行う

3.判定基準

(1)プリント基板以外は、絶縁材料に⽬に⾒える空隙、割れ⽬及び⻲裂がないこと。

(2)プリント基板の同じ内層表⾯の導体間、多層基板の異なる表⾯の導体間に、汚損度に影響する層間剝離がないこと

E.半導体デバイス及び接合部についての試験

【適用規格】JIS C6950-1:2016 2.10.11項

1.試験対象

「半導体デバイス」⼜は「接合部」で要求がある場合

2.試験方法

(1)3個のサンプルに「熱サイクル処理」を⾏う。

(2)接合部の試験に先⽴ち、コンポーネント内で⽤いた溶剤ベースのエナメル巻線は、接合部に近接した⾦属箔(裸の線)を

数回巻き付けたものに置き換える。

(3)3個のサンプルに次の試験を⾏う。

・サンプル 1個

「熱サイクル処理」中でT1の最後の期間が終了した直後に「耐電圧試験」を⾏う。

試験電圧の値は1.6倍にする。

・ 残りの2個のサンプル

「湿度処理」を行った直後に「耐電圧試験」を⾏う。

試験電圧の値は、1.6倍にする。

(4)目視による外観検査を行う

3.判定基準

(1)プリント基板以外は、絶縁材料に⽬に⾒える空隙、割れ⽬及び⻲裂がないこと。

(2)プリント基板の同じ内層表⾯の導体間、多層基板の異なる表⾯の導体間に、汚損度に影響する層間剝離がないこと。

F.囲いを施した部分及び密封した部分

【適用規格】JIS C6950-1:2016 2.10.12項

じんあい(湿気)が⼊らないように封⼊・密閉で適切に囲いを施したコンポーネント(部分組⽴品)内部の空間(沿⾯)距離は、汚損度1に対する値を適⽤する。

(例)接着剤などを⽤いて密封した箱の内部、ディップコーティングで囲んだ部分

サンプルが「汚損度 1 環境及び絶縁コンパウンドについての試験」に合格する場合、コンポーネント⼜は部分組⽴品は、⼗分に囲いが施されているものとみなす。